2019年7月2日下午,质量中国(QMS)项目有幸邀请到了来自精益企业中国(LEC)的资深顾问、医疗总监罗伟老师在创业与管理学院218教室开设“精益工厂”模拟课堂。“精益工厂”通过一个模拟游戏,让学生亲自参与到一个虚拟工厂的生产、管理和运营中,通过交货周期,在制品数量和财务指标等KPI的对比,帮助学生学习到包括价值流图析(VSM)、连续流(Continuous Flow)以及精益物料流和均衡拉动等不同的精益概念与工具。

罗老师是精益企业中国(LEC)资深顾问、精益医疗总监,美国新乡研究院认证顾问,曾任世界安全认证权威机构UL大学全球精益培训师,Adidas亚太区定制业务工厂精益负责人;罗伟老师曾帮助多家医院实施精益战略落地,设计并培训持续改善人才,辅导医药、医疗器械、汽车、零售、快消等不同行业的多家企业推进精益持续改善项目。

课堂开始,罗老师简要介绍了精益企业中国(Lean Enterprise China, LEC),精益企业中国于2005年在上海成立,是全球精益联盟(Lean Global Network)32个国家会员的创始会员,以促进精益思想的传播和实践、帮助企业精益转型为使命,服务于精益制造、精益医疗、精益服务、精益产品开发及精益管理等众多领域。

随后,罗老师用多家企业案例深入浅出地介绍了精益生产方式和精益管理的概念和应用,引导学生体会其中的精妙所在。他从“手工作坊式”的单一生产方式引入,讲述福特汽车创始人——亨利·福特开发出世界上第一条生产流水线,使得每个生产岗位都具备标准化和通用性,生产效率显著提升。接着,罗老师又提及“随着时代发展,流水线的生产方式突显出过于臃肿的弊病,产生大量浪费”。于是,丰田生产方式应时而生。最后,他提到,精益生产方式这一概念由麻省理工学院最早提出,并将这种新的生产方式命名为“Lean Production”——源于“Lean”即“瘦”,意味着与大批量的生产方式相比这里一切的投入都大为减少。

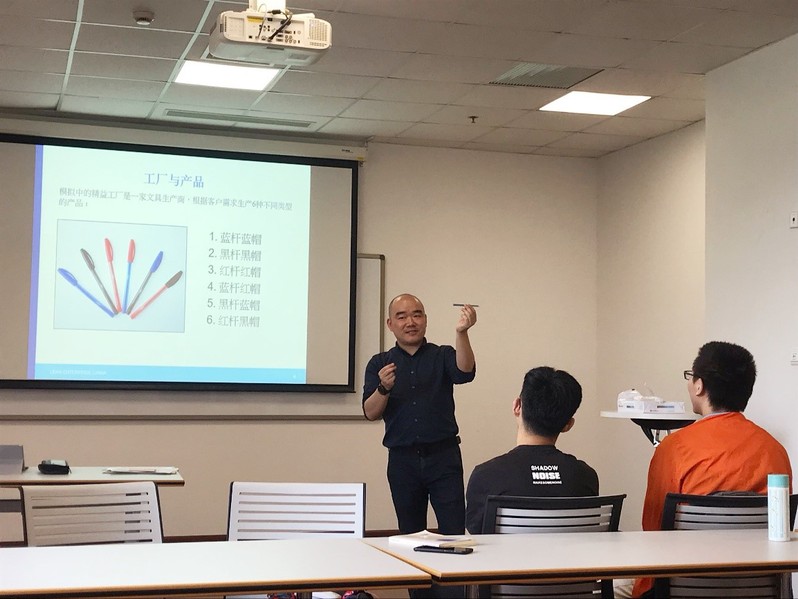

模拟游戏开始,罗老师介绍模拟中的精益工厂作为一家文具生产商,需要在有限的时间内根据客户需求生产出6种不同型号的产品,并按订单顺序交货。然后随机分配给学生们不同的角色和任务,分别为“厂长”统筹调配,“生产计划员”协调生产,“仓库管理员”、三种工序“操作员”和两名“运输员”分别进行物料出库、组装零件、运送产品等实际操作。

罗伟老师向学生们介绍模拟游戏的规则

游戏分为三轮,前两轮由学员自行设计生产方式,细分各自的职责与任务,罗老师在旁答疑和观察。第一轮游戏结束,经罗老师进行财务结算后显示,该轮生产所获销售利润为-13185元,按时交货率为0%,平均交货周期为5分21秒。第二轮学员们通过增加库存,重新设计产品加工和运输方式和流程,将销售亏损缩减到-1025元,按时交货率提升为25%,平均交货周期缩短为33秒。

第一轮模拟生产现场

随后,罗老师启发学员们思考在前两轮生产过程中遇到的种种问题和解决方案,通过展示精益工厂现状价值流图,介绍节拍时间,连续加工流和超市拉动系统,引导学员发现流动中存在的问题点和未来状态的关键问题,绘制未来状态价值流图,讲解最优解决方案,改进生产。最终,第三轮模拟结束,精益工厂的销售利润为1700元,按时交货率提升到45%,平均交货周期为35秒,实现了模拟生产的目标。

罗伟老师讲解最优解决方案,改进生产流程

第三轮模拟生产现场

在此次活动中,学员们在模拟课堂上学习精益知识,在模拟实际生产场景中发现问题,提出改进的方案,能够更加深刻地理解精益的理念和工具在运营管理中的应用,实现整体的改进。这堂课所教授的精益理念生动体现了质量中国(QMS)项目推广质量诚信、传授质量管理技术的使命。